乾燥皮膜中に 96% の亜鉛を含む単一パック。溶融めっきに代わる耐食性能

説明

ZINDN は、乾燥皮膜中に 96% の亜鉛ダストを含むワンパック亜鉛めっきコーティングで、鉄金属の陰極保護とバリア保護の両方を提供します。

溶融亜鉛めっきの代替防食性能となるユニークなシステムとしてだけでなく、二層システムや三層ZINDNコーティングシステムのプライマーとしても使用できます。

幅広い大気環境下で、きれいで粗い金属基材にスプレー、刷毛塗り、または転がすことによって塗布できます。

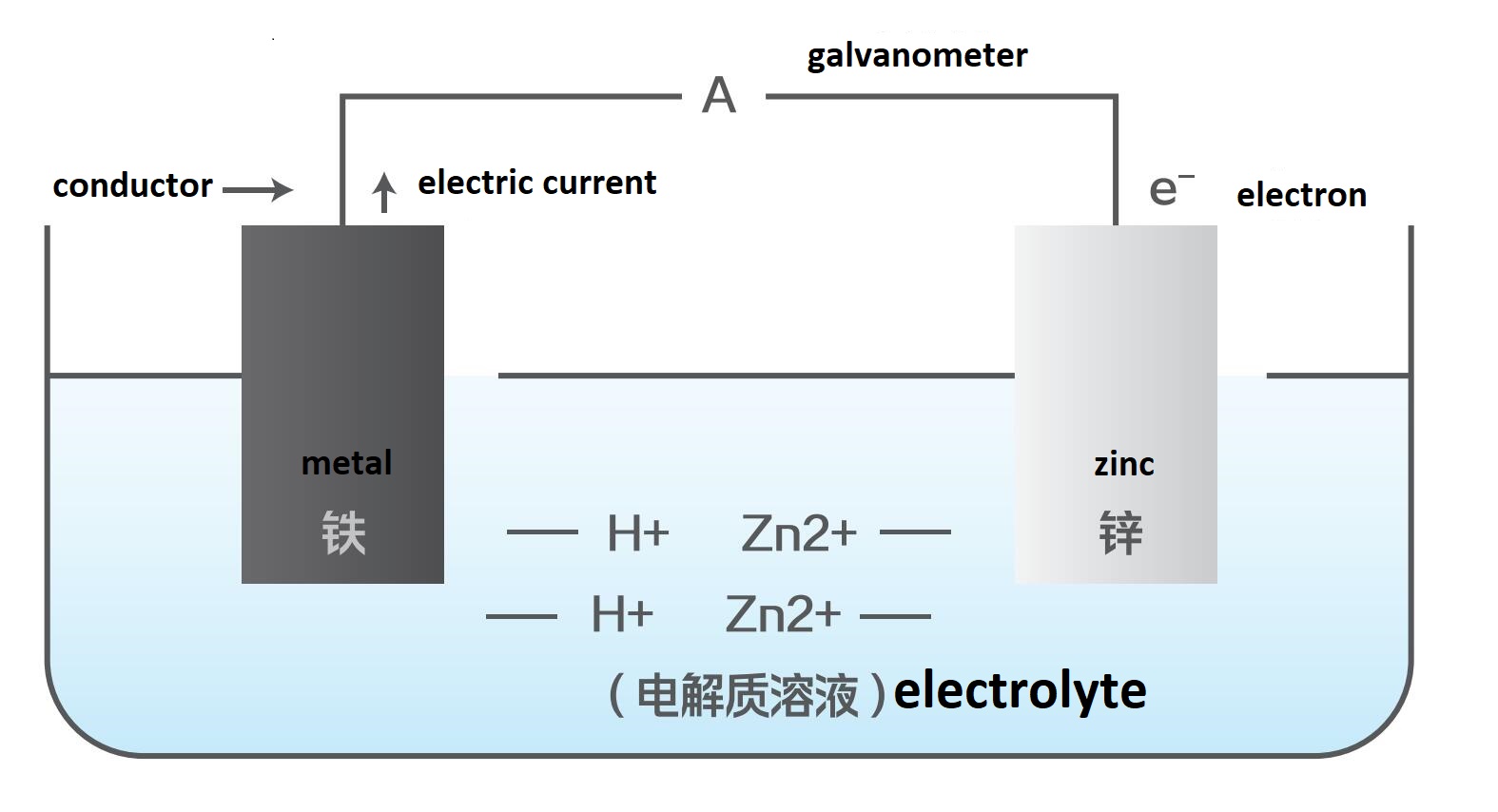

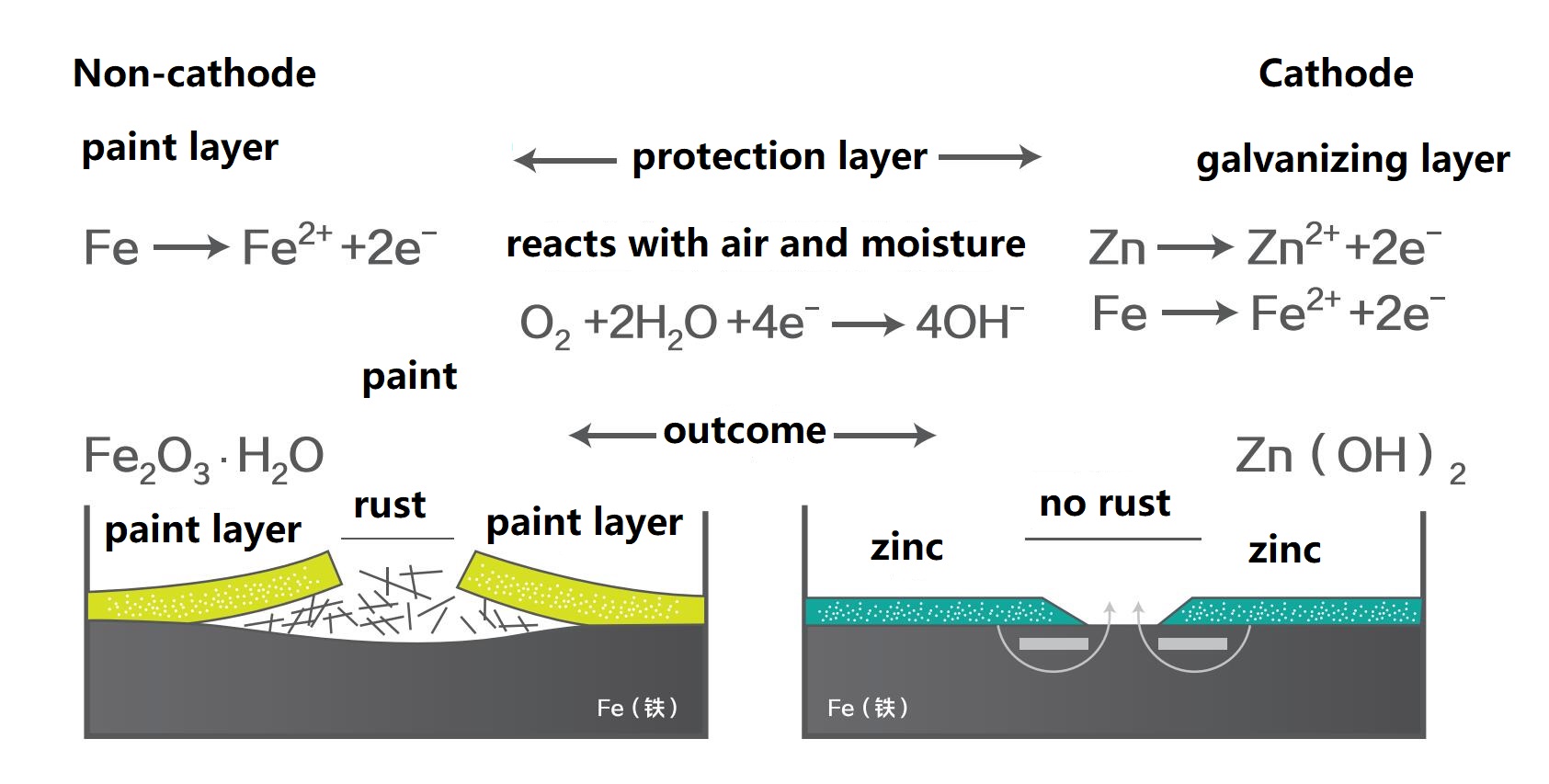

陰極防食

電気化学的腐食では、金属亜鉛と鋼が互いに接触し、電極電位の低い亜鉛がアノードとして使用され、継続的に電子を失って腐食します。つまり、犠牲アノードです。一方、鋼自体は陰極として使用され、電子を転送するだけでそれ自体は変化しないため、保護されます。

ZINDN 亜鉛めっき層の亜鉛含有量は 95% 以上で、使用される亜鉛粉の純度は 99.995% と高くなっています。亜鉛めっき層がわずかに損傷しても、亜鉛が完全に消費されるまでは、亜鉛層の下の鉄は錆びず、その間、錆の広がりを効果的に防ぐことができます。

バリア保護

特殊な反応機構により、ZINDN 亜鉛めっき層は塗布後の時間の経過とともにさらに自己シールすることができ、緻密なバリアを形成し、腐食因子を効果的に隔離し、耐食性を大幅に向上させます。

ZINDN は 2 つの防食特性を 1 つに組み合わせ、従来のコーティングの顔料とベースの比率の制限を突破し、優れた長期防食能力を実現します。

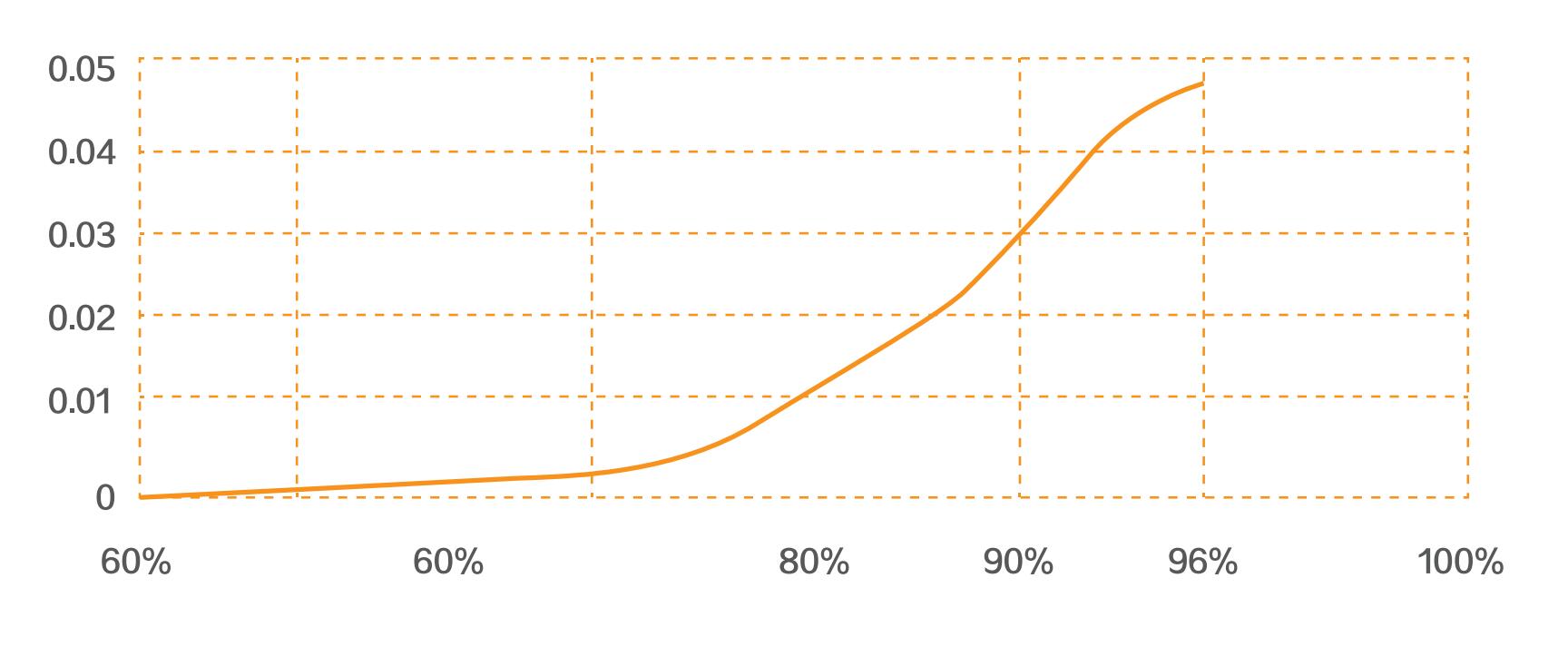

ZINDN 亜鉛めっき層のドライフィルムには 95% の亜鉛ダストが含まれており、腐食電流密度は亜鉛を多く含むコーティングの腐食電流密度よりもはるかに高くなります。

ドライフィルム層内の亜鉛ダストの増加に伴い、腐食電流密度が大幅に増加し、電気化学的耐腐食能力も大幅に増加します。

ZINDNの利点

長期防食効果

アクティブ + パッシブの二重保護特性、最大 4500 時間の塩水噴霧試験に耐え、25 年以上の耐腐食寿命を容易に達成します。

強力な粘着力

開発された融着剤技術は、乾燥フィルム中の高濃度の亜鉛ダスト (> 95%) の付着問題を完全に解決しました。質量分率4%の融着剤は、その重量の24倍の亜鉛粉末を強固に結合し、基材との接着力と最大5Mpa〜10Mpaの接着力を実現します。

優れた互換性

ZINDNは、単層として、またはZDシーラー、トップコート、銀亜鉛などを使用した2層または3層システムとして使用でき、さまざまな環境条件下での長期にわたる防食と美しい装飾に対する顧客のニーズに応えます。

溶接に使用しても割れや脱落がありません

ZINDNは、亜鉛めっき層が割れやすく、溶接部でのオファーが落ちやすいという業界のボトルネックを解決し、アプリケーションの品質を保証します。

簡単に適用できます

1パックで、スプレー、刷毛塗り、ローリングなどの方法で塗布できます。底に沈まず、ガンをブロックせず、ポンプをブロックせず、便利に適用できます。

費用対効果の高い

溶融亜鉛めっきや溶射亜鉛めっきに比べて環境に優しく、低コストで補修も容易です。

エポキシジンクリッチコーティングと比較して、タッチアップと再コーティングの間隔が長く、ライフサイクル防食コストが低い。

テクニカル指標の比較

| アイテム | ホットディップ | 溶射 | ジンドン |

| 表面処理 | 酸洗いとリン酸塩処理 | Sa3.0 | サ2.5 |

| 応募方法 | ホットディッピング | 電気アークスプレー亜鉛;空気;Bブロック溶射亜鉛(アルミニウム) | スプレー、ブラッシング、ローリング |

| 申請難易度 | 難しい | 難しい | 簡単 |

| 現地でのお申込み | No | より困難、制限あり | 便利で柔軟 |

| エネルギー消費 | 高い | 高い | 低い |

| 効率 | 溶融亜鉛めっき工場の規模による | 溶射 10m²/h; アークスプレー 50m²/h; | エアレススプレー: 200~400㎡/h |

| 環境と安全 | めっき液からは有毒物質、廃液、廃ガスが大量に発生します。 | ひどい亜鉛ミストや粉塵が発生し、職業病を引き起こす | 鉛、カドミウム、ベンゼンなどの有害物質は含まれておりません。塗装と同様の施工で深刻な汚染を除去します。 |

| タッチアップ | 難しい | 難しい | 簡単 |

ZINDN コーティングシステム

単層:

推奨DFT: 80-120μm

二重システム:

1.Zindn (80-120μm) +シルバーシーラー30μm

2.Zindn (80-120μm) +銀亜鉛 (20-30μm)

3.Zindn (60-80μm) + 粉体塗装 (60-80μm)

複合コーティング

Zindn + シーラー + ポリウレタン/フロロカーボン/ポリシロキサン

Zindn DFT: 60-80μm

シーラーDFT: 80-100μm

トップコートDFT:60~80μm

現地でのお申込み

申請前に

ZINDN申請後

ZINDNの申請プロセス

脱脂・除染

表面の油汚れは、専用クリーナーを使用した低圧スプレーまたは柔らかいブラシで洗浄し、残留物をすべて真水ガンで洗い流すか、灰汁、火炎などで処理し、真水で中性になるまで洗い流してください。小さな領域の油汚れは溶剤でこすることができます。

表面処理

サンドブラストや電動工具、手工具を使用して、表面の錆、突起、剥離部分、特に錆びている部分を除去し、荒れた部分を溶接で滑らかにします。

混合

ZINDN は単一コンポーネントの製品です。バレルを開けた後は電動工具で完全にかき混ぜる必要があります。

希釈率0~5%。温度とスプレーポンプの圧力の違いにより、実際のシンナーの追加量は実際の状況に基づいて決定されます。

応用

刷毛塗りとローリング:抜け落ちのないペイントブラシとローラーコアを推奨し、浸透性を確保するために十字の方法を使用して均一に塗装し、ダレやムラに注意してください。

噴霧:圧縮比約1:32の噴霧ポンプを使用し、噴霧装置を清潔に保ちます。

Z型ノズルを推奨します。スプレー幅は約25cm、ノズルは90℃でワークピースに対して垂直、ガンの距離は約30cmに保ちます。

2回のコーティング層でスプレーすることを提案します。1回目の表面が乾燥した後、2回目のスプレーを行い、ガンを2回往復させ、要件に応じて指定された膜厚に塗布します。